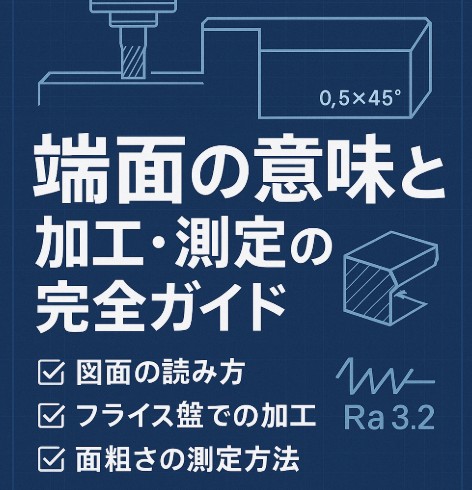

ものづくりの現場でよく耳にする「端面」という言葉。でも「実際にはどこを指すの?」「どうやって加工するの?」と聞かれると、正確に説明できない人も多いかもしれません。この記事では、端面の基本から、加工や測定のコツ、トラブルを防ぐポイントまでをわかりやすく解説します。製造業の初心者はもちろん、改めて基礎を振り返りたい方にも役立つ内容です!

\話題の商品をランキングでチェック/ 楽天ランキングペ ージはこちら<PR>

端面とは何か?基礎知識を押さえよう

端面の定義と意味

「端面(たんめん)」とは、工作や製造の現場でよく使われる言葉で、部品や材料の端の切り口となる平らな面のことを指します。例えば金属の棒やパイプを切ったときにできる断面部分が「端面」です。材料をつなぎ合わせる時や組み立ての際に、この端面がきれいに整っていないと、部品同士が正しく接合できなかったり、隙間ができてしまったりすることがあります。そのため、端面は加工精度や品質を左右する非常に重要な部分です。特に機械加工では、端面の平面度や直角度が要求されることが多く、図面上でも端面の指示が細かく記載されます。端面の意味を正しく理解しておくことで、現場での作業ミスを防ぎ、品質の安定につながります。普段何気なく使われる言葉ですが、端面は製造業において非常に大切な概念です。

端面が重要視される理由

端面が製造現場で特に重要視される理由は、部品の機能性や組立精度に直結するからです。例えば、機械部品を組み合わせるときに端面が歪んでいたり、凹凸があったりすると、隙間が生じて気密性が保てなかったり、正しい位置で固定できなくなったりします。さらに、端面が正しく加工されていないと、他の部品に負担がかかり、機械全体の寿命を縮める原因にもなります。特に回転する部品では、端面の精度が低いと軸のバランスが崩れ、振動や騒音が発生しやすくなります。また、端面の粗さが残っていると、後工程での塗装やメッキがうまく密着しないこともあります。このように、端面はただの切り口ではなく、製品の性能や安全性を守るための重要な要素です。だからこそ、端面加工の方法や測定の知識を身につけることが大切です。

端面と側面の違い

端面と似た言葉に「側面(そくめん)」がありますが、この2つは明確に意味が違います。端面は材料を切った断面部分の平らな面を指し、切断方向に垂直な面のことです。一方、側面は材料の長さ方向に沿った側の面を意味します。例えば、金属棒の場合、切り口の平らな部分が端面で、棒の側をぐるりと囲む部分が側面です。この違いを理解していないと、図面を正しく読み取れずに加工ミスをしてしまうことがあります。特に旋盤やフライス盤を使った加工では、端面と側面を使い分けて加工する場面が多いため、基本用語としてしっかり覚えておきましょう。設計図面の寸法公差や表面粗さの指示も、端面と側面で異なる場合があります。混同しないように注意が必要です。

端面の代表的な使用例

端面はあらゆる業種で使われますが、特に機械部品や建築資材の加工でよく登場します。例えば、パイプの端面をフラットに切断して溶接する場合、端面が傾いていると溶接部分に隙間ができて強度不足の原因になります。木材加工でも、家具の組み立て部分の端面が曲がっていると、接着剤の付きが悪くなり、仕上がりが歪むことがあります。また、シャフトや軸などの回転部品では、端面が正確に加工されているかで回転バランスが変わるため、振動防止や精密機械の長寿命化に直結します。その他、自動車部品、電子機器の筐体、建材の柱や梁など、端面はさまざまな分野で欠かせない存在です。このように、端面の使用例を知っておくと、作業時にどの部分が重要なのかを判断しやすくなります。

製造現場での端面トラブル例

端面が正しく加工されていないと、現場でさまざまなトラブルが発生します。例えば、ボルトで部品を固定する際に端面が歪んでいると、締め付けが不均一になり、締結不良を引き起こします。また、端面にバリが残っていると、組み立て中に他の部品を傷つけたり、異物混入の原因になったりします。さらに、端面の粗さが規格を満たしていないと、後のメッキや塗装が剥がれやすくなり、製品の耐久性が下がります。最悪の場合、端面の不良が原因で部品が破損し、大きな事故につながることもあります。こうしたトラブルを防ぐためにも、端面の加工後には必ず検査を行い、平面度や粗さが設計図通りであるかを確認することが重要です。現場での端面管理の徹底が、不良率の低減と作業効率の向上につながります。

端面加工の基本的な方法とポイント

旋盤での端面加工

旋盤は、円筒形の材料を回転させながら刃物を当てて削る工作機械です。端面加工では、材料をチャックで固定し、刃物を材料の端に直角に当てて切削します。このとき、材料が正しく芯に合っていないと、端面が傾いてしまうので注意が必要です。また、切削条件(切削速度や送り速度)を適切に設定しないと、端面が粗くなったり、バリが発生したりします。仕上げ加工では、切削量を少なくして送り速度を遅めに設定し、滑らかに削ることがポイントです。加工後は必ず平面度を測定し、規格内か確認します。端面加工に慣れてくると、削り代を最小限に抑えつつ、時間を短縮できるので作業効率もアップします。旋盤での端面加工をマスターすれば、シャフトや軸物の精度を高めることができ、組立精度の向上にもつながります。

フライス盤での端面加工

フライス盤は平面加工や溝加工など多用途に使える機械で、端面加工にもよく利用されます。特に四角形や板材などの平面を出すときに役立ちます。フライス盤で端面を加工する際は、ワークを正確に固定することが最重要です。クランプが甘いと、加工中に材料が動いてしまい、端面が斜めになったり、寸法が狂ってしまうことがあります。切削する際は、刃物の送り方向と回転方向を正しく設定し、食い込み過ぎを防ぐのがコツです。また、一度に大きく削ると切削抵抗が大きくなり、工具の摩耗も早まりますので、粗削りと仕上げ削りを分けて行うのが一般的です。仕上げ加工では特に端面の平面度と直角度が大切になります。定規やスコヤで直角をこまめに確認しながら作業することで、後工程でのトラブルを防げます。フライス盤は作業者の熟練度が出来栄えを左右するので、段取りを丁寧に行い、安全にも注意しながら作業を進めましょう。

面取りと端面の仕上げ

端面加工の最後の仕上げとして欠かせないのが「面取り」です。面取りとは、端面の角に小さな斜めの面をつける加工のことを指します。この処理をすることで、角のバリを除去し、安全性を高めたり、部品同士の組立性を向上させたりできます。面取りには、専用の面取り工具やバリ取りナイフを使いますが、最近では専用の面取り機もあります。一般的に45度の角度で面取りすることが多いですが、図面に指示がある場合はその寸法に合わせることが大切です。面取りが不十分だと、組立中に指を切ったり、別の部品に傷をつけたりする恐れがあります。また、見た目の仕上がりにも差が出るため、製品の品質感にも影響します。最終検査で見落とされがちな部分ですが、しっかり確認しておくとクレーム防止につながります。面取りを丁寧に行うだけで、全体の印象が良くなり、信頼性の高い製品になります。

端面粗さの管理方法

端面の粗さ(表面粗さ)は、製品の性能や後工程の仕上がりに大きく影響します。粗さが規格外だと、部品同士がうまく密着しなかったり、摩耗が早く進んだりすることがあります。端面粗さを管理するには、まず適切な切削条件を選ぶことが大切です。切削速度が速すぎたり、工具が摩耗していると粗さが悪化しやすくなります。加工後は粗さ測定器を使い、実際に表面粗さを数値で確認します。Ra値(算術平均粗さ)やRz値(十点平均粗さ)といった基準値を使い、図面通りに仕上がっているかをチェックします。測定は必ず複数箇所で行い、ムラがないかを確認しましょう。また、切削油を適切に使用することで、切りくずの排出がスムーズになり、粗さを安定させることができます。粗さ管理を徹底することが、高品質な端面加工を実現するための重要なポイントです。

端面加工でよくある失敗例と対策

端面加工では、ちょっとした油断が大きな失敗につながることがあります。よくある失敗例としては、チャックやバイスでの固定不足によるズレ、工具の摩耗による粗さ不良、切削条件の設定ミスによる寸法不良などがあります。特に初心者に多いのが、固定ミスによる端面の傾きです。これを防ぐには、固定前にワークの面出しをしっかり行い、平行出しゲージなどを使って確認することが大切です。また、工具の摩耗を見逃さないように、定期的に刃先を点検し、必要に応じて交換しましょう。切削条件は、加工する材料や工具に合わせて適正値を設定することが大切です。マニュアルやカタログを参考に、無理のない条件を選ぶのが失敗を防ぐコツです。失敗を未然に防ぐ意識を持つことで、作業効率と品質の両立が可能になります。

端面の測定と品質管理の方法

端面の平面度測定とは

端面加工後の品質を確認するために重要なのが平面度の測定です。平面度とは、端面がどれだけ平らに加工されているかを表す指標です。一般的にはダイヤルゲージや表面プレートを使って測定します。方法は、加工した端面を表面プレートに置き、複数箇所でダイヤルゲージの値を読み取ります。差が大きい場合は、加工時のズレや工具の振れが原因の可能性が高いです。平面度の公差は図面で指示されることが多く、0.01mm単位で求められることもあります。この精度を保つためには、機械の芯出しを定期的に行い、工具の状態を良好に保つことが重要です。また、作業環境の温度変化も影響するため、測定は一定の環境で行うのがおすすめです。平面度測定を怠ると、組立時に不具合が生じやすくなるので、必ず作業の一環として行いましょう。

表面粗さの測定器と使い方

端面加工の品質を左右する重要な指標のひとつが「表面粗さ」です。この粗さを正しく測るために使われるのが表面粗さ測定器です。代表的なのはハンディタイプの表面粗さ計で、機械加工の現場で手軽に使えるのが特徴です。使い方はとてもシンプルで、まず端面に測定器のセンサーを当て、規定の距離をトレースさせるだけです。このとき、測定器が傾かないように注意することがポイントです。傾いていると正確なデータが取れません。測定結果はRa値やRz値として数値化され、図面に指示された許容値と比較します。もし規格外であれば、再加工や仕上げ直しが必要になります。最近はデータをデジタルで保存できる機種もあり、品質管理の履歴として活用できるのも大きなメリットです。正確な測定を習慣化することで、品質トラブルを未然に防ぎ、信頼される製品づくりが実現できます。

端面の寸法公差の確認

端面加工では、寸法公差を守ることが最も重要です。寸法公差とは、設計図面で指示された寸法に対して許される誤差の範囲のことを言います。例えば、長さ100mm±0.1mmとあれば、99.9mm〜100.1mmまでが許容範囲です。この範囲を超えると部品が組み立たなくなることもあり、現場では慎重に管理されています。端面の寸法公差を確認するには、ノギスやマイクロメータを使用するのが一般的です。特に高精度が求められる場合はマイクロメータを使い、0.01mm単位で確認します。また、測定は必ず複数箇所で行い、端面全体の精度を把握することが大切です。測定後のデータは、作業者だけでなく、品質管理部門にも共有することでトラブルを防げます。こうした寸法公差の確認を怠ると、後の組立工程で大きな手戻りが発生するので、しっかりとした管理が求められます。

測定結果の活かし方

端面加工の後に得られた測定結果は、ただ記録して終わりではありません。結果をどう活かすかが品質向上のカギです。例えば、同じ機械で加工していても、測定値に傾向がある場合は、機械の芯ズレや工具の摩耗を疑うことができます。これを早期に発見すれば、不良品の大量発生を防ぐことができます。また、測定結果を定期的にまとめてデータ化し、どの加工条件で良好な仕上がりになったのかを分析するのも有効です。こうすることで、次回の加工で最適な条件を選べるようになり、作業効率と品質の両方を向上させることができます。最近では、クラウド管理でチーム内でデータを共有する企業も増えています。共有することで、作業者間の技術レベルの差を埋め、全体の品質を一定に保つことが可能です。測定結果は現場改善のヒントになる宝の山です。

品質管理でのポイント

端面の品質管理を成功させるには、いくつかのポイントを抑えておく必要があります。まず、測定器の校正を定期的に行い、正確な数値が出る状態を保つことが基本です。誤差のある測定器を使えば、どれだけ丁寧に測っても意味がありません。次に、測定結果のばらつきをなくすために、誰が測定しても同じ方法で測れるように作業手順を標準化しましょう。さらに、測定だけでなく、測定結果をどのように記録し、どう管理するかも大切です。測定データを紙で管理していると紛失のリスクがあるので、デジタル化して保管する企業も増えています。また、品質管理は製造部門だけの仕事ではなく、設計、資材、営業といった他部門との連携も不可欠です。現場全体で品質を守る意識を持つことが、高品質な端面加工を支える力になります。

端面仕上げの種類と特徴を比較しよう

バリ取りと面取りの違い

端面仕上げを語る上で必ず押さえておきたいのが、バリ取りと面取りの違いです。バリ取りとは、切削や穴あけ加工をした際にできる微小な金属片(バリ)を取り除く作業のことです。これは製品の安全性を確保し、組立性を高めるために欠かせない工程です。一方、面取りは端面の角を意図的に斜めにカットして滑らかにする加工を指します。例えば45度の面取りを施すことで、部品同士のはめ合いがスムーズになり、外観も美しく仕上がります。バリ取りはバリが発生した部分だけを処理しますが、面取りは設計図面で指示された角度と寸法に合わせて均一に加工します。作業内容は似ているようで異なるため、混同しないように注意が必要です。特に品質管理では、どこまでがバリ取りで、どこからが面取りなのかを現場で明確にすることが大切です。

研磨仕上げと機械加工仕上げ

端面の仕上げには大きく分けて「研磨仕上げ」と「機械加工仕上げ」があります。それぞれの特徴を知っておくと、目的に合わせて最適な方法を選べるようになります。研磨仕上げは、砥石や研磨布を使って端面をより滑らかに整える方法です。特に高い平面度や鏡面仕上げが求められる部品で多く使われます。研磨は時間と手間がかかりますが、仕上がりの美しさや寸法精度の高さが大きなメリットです。一方、機械加工仕上げは旋盤やフライス盤を用いて切削加工で仕上げる方法です。研磨ほどの光沢は出ませんが、生産効率が高く、大量生産にも向いています。機械加工仕上げでも、刃物の種類や切削条件を工夫すれば、十分に美しい端面に仕上がります。コスト面でも研磨仕上げより安価に済むことが多いため、要求精度に合わせて両者を使い分けることが重要です。

用途別おすすめ仕上げ方法

端面の仕上げ方法は、部品の用途や必要とされる精度によって最適な方法が異なります。例えば、機械部品の軸端など高精度が必要な部分では、機械加工後に研磨仕上げを追加して、平面度や寸法精度を高めるのが一般的です。逆に、構造材などでそこまで高精度が求められない場合は、旋盤やフライス盤での機械加工仕上げのみで十分です。また、手に触れる部分の端面は面取りやバリ取りをしっかり行い、安全性と見た目の美しさを確保することが大切です。パイプや配管部品の端面では、溶接性を高めるために斜めに加工する開先加工が行われることもあります。このように、使われる場所や求められる性能によって、仕上げ方法を選択することが作業効率とコスト削減につながります。用途をよく理解し、最適な方法を選びましょう。

コストと品質のバランス

端面仕上げでは、コストと品質のバランスを考えることが非常に大切です。例えば、すべての部品に研磨仕上げをすると、確かに品質は向上しますが、加工時間が増え、コストも高くなってしまいます。必要以上に高精度を追い求めると利益率が下がり、納期遅れの原因にもなりかねません。逆に、粗すぎる仕上げは品質トラブルを引き起こすため、結果的に手直しや不良品の廃棄でコストが膨らみます。理想は、部品ごとに必要な品質基準を明確にし、それを満たすための最適な加工方法を選ぶことです。現場では、どこまで仕上げるべきかの判断を迷うこともありますが、設計図面をよく確認し、設計者と相談することが重要です。無駄な加工を減らしつつ、必要な精度は確実に確保する。この考え方が、効率的で無駄のないモノづくりに欠かせません。

仕上げミスを防ぐコツ

端面仕上げでありがちなミスは、バリの取り残しや面取り不足、寸法の過剰切削などです。こうしたミスを防ぐには、まず作業前の段取りをしっかり行うことが大切です。例えば、どの工具を使うのか、どの順番で作業を進めるのかを整理しておけば、途中で手順を間違えるリスクが減ります。また、作業後は必ず目視や触感でバリ残りがないか確認し、測定器を使って寸法や平面度を再チェックする習慣をつけましょう。特に新人作業者が多い現場では、チェックリストを活用するのも効果的です。さらに、刃物や工具の状態をこまめに点検し、摩耗していたら迷わず交換することも重要です。小さな気配りと確認の積み重ねが、仕上げミスを防ぎ、製品の品質と信頼を守ることにつながります。

端面の知識を活かして作業効率をアップ!

図面での端面指示の読み方

端面加工を正確に行うためには、まず図面での指示を正しく読み取ることが必須です。図面には、端面の寸法公差、面粗さ、面取り寸法などが詳細に指示されています。例えば、「C1.0」と書かれていれば、端面の角に1.0mmの面取りを行う指示です。また、表面粗さの記号「Ra3.2」などもよく登場しますが、これを見逃すと粗さ不良につながることもあります。図面を読む際は、必要に応じて設計者に確認することも大切です。分からないまま作業を進めると、後で大きな手戻りになる可能性があります。また、加工の順序を図面から逆算して計画を立てることで、無駄な段取り替えを減らせます。図面の端面指示を正しく読み解く力を身につければ、作業効率も上がり、ミスのない高品質な仕上がりが実現します。

チーム内での情報共有の大切さ

端面加工の品質を安定させるには、現場のチーム内での情報共有が欠かせません。例えば、前工程での加工ミスが端面に影響する場合もありますし、工具の摩耗状況や機械の調整情報を共有しておけば、トラブルを未然に防ぐことができます。さらに、測定結果や不良発生の傾向をデータとしてチームで共有することで、同じ失敗を繰り返さずに済みます。口頭だけでは伝わりにくいので、共有ノートやデジタルツールを活用するのもおすすめです。小さな情報でも積極的に共有することで、作業者同士の信頼関係が深まり、コミュニケーションの活性化にもつながります。端面加工は一人の技術だけでなく、チーム全体の連携によって品質と効率が大きく変わります。普段から「情報は共有するもの」という意識を持つことが、現場改善の第一歩です。

不良率を下げる端面管理

端面加工で不良率を下げるためには、原因をきちんと把握し、適切な管理を徹底することがポイントです。多くの不良は、加工中の固定不足や工具の摩耗、測定の見落としが原因です。例えば、チャックやバイスの固定力が不足していると、端面が傾いてしまい、平面度や寸法公差から外れてしまいます。また、切削条件が不適切だと表面粗さが規格外になることもあります。これらを防ぐためには、段取り作業を標準化し、固定方法をマニュアル化するのが有効です。さらに、測定結果をデータとして蓄積し、不良が発生しやすい条件を分析して対策を立てることも重要です。不良が出てから直すのではなく、出さない仕組みをつくることが作業効率アップのカギです。端面の管理を徹底するだけで、現場全体の品質がぐんと向上します。

適切な工具選びのポイント

端面加工では、どの工具を選ぶかで仕上がりが大きく変わります。例えば、旋盤加工では刃物の材質や形状、切れ味が重要です。高硬度の材料には超硬工具、精密仕上げにはダイヤモンド工具など、用途に合わせた工具選びが必要です。また、フライス盤ではエンドミルの径や刃数も仕上がりに影響します。工具選びのポイントは、まず加工する材質と求められる仕上げ精度を把握すること。さらに、工具の管理も大切です。どんなに良い工具でも、刃が摩耗していれば期待通りの加工はできません。加工前に必ず刃先をチェックし、異常があれば交換しましょう。工具メーカーのカタログを参考にするのもおすすめです。適切な工具選びは品質向上と作業効率アップの両方を叶える大事なステップです。

端面の知識を活かした改善事例

実際に端面の知識を活かして作業効率を改善した現場は多くあります。例えば、ある機械加工工場では、端面加工後の寸法公差のばらつきが多く、不良率が高いという課題がありました。そこで、端面加工に特化した固定治具を新たに導入し、作業者が誰でも同じ位置に材料を固定できるようにしました。その結果、平面度のズレが激減し、不良率が50%も下がったそうです。また、別の現場では、端面の測定結果をクラウドで管理し、他の作業者とも共有する仕組みを取り入れました。これにより、加工条件の調整がスムーズになり、作業時間の短縮にもつながっています。このように、端面の知識を活かすことで、品質向上だけでなく現場の効率化にも大きく貢献できます。小さな改善の積み重ねが、大きな成果を生み出すのです。

まとめ

ここまで、工作や製造現場で欠かせない「端面」について、基礎知識から加工方法、測定や仕上げのポイント、チームでの活かし方まで詳しくお伝えしました。端面は一見小さな部分ですが、精度や仕上がりの良し悪しが製品全体の品質を左右します。だからこそ、正確な加工方法を理解し、適切な工具を選び、測定と品質管理を徹底することが大切です。さらに、現場での情報共有やデータの活用によって、作業効率を高めることもできます。ぜひこの記事の内容を参考に、あなたの現場でも端面加工のレベルアップを目指してみてください。